برچسبها:

برچسبها:

گاهی اوقات محصول به دست آمده ناقص بوده و تکه بزرگی از آن قالب گیری نشده است.

معمولاً این نقص وقتی رخ می دهد که ماشین را پس از یک وقفه دوباره روشن می کنیم.

بعد از وقفه ایجاد شده قالب نسبت به حالت عادی سردتر می شود، وقفه کوتاه در قالب باعث تعادل حرارتی می گردد ولی وقفه طولانی باعث قی کردن مواد از اطراف قالب می شود.

برچسبها:

برخی از ویژه گی های مشترک در سیستم هیدرولیک، واحد گیره و واحد تزریق تمامی مدل های ماشین های تزریق پلاستیک ابتکار به قرار زیر می باشند.

سیستم هیدرولیک:

- عمل کرد ثابت و پایدار، مصرف برق کمتر نسبت به دستگاههای مشابه و در نهایت صرفه جویی در مصرف انرژی با بهره گیری از طراحی ویزه در سیستم هیدرولیک.

- استفاده از قطعات مرغوب و با کیفیت نظیر الکتروموتور، پمپ، هیدرو موتور، شیرها ی برقی، لوازم آب بندی سیستم های هیدرولیک با مارک و سازنده های معروف.

- فیلتر شدن روغن برگشتی در ماشین های مدل چهارصد تن به بالا.

واحد گیره:

- از نوع پنج مفصلی دوبل با راویه پشت منفی است.

- کورس بالا در حرکت صفحه متحرک گیره و همچنین فاصله تا حد ممکن بالای تای بارها امکان نصب و استقاده از قالب های بزرگ را فراهم نموده است.

- مناسب بودن واحد گیره برای قالب های خیلی سنگین به کمک تنظیم حرکت قالب با کفشک های هیدرولیکی در مدل های چهارصد تن به بالا.

- سیستم کنترل قابل برنامه ریزی با فشار و سرعت های مختلف و قابل تنظیم.

- سیستم حفاظت قالب بسیار حساس و دقیق با فشار هیدرولیک بسیار کم همراه با آلارم مربوطه در سیستم اعلام خطا.

- بهره مندی از مجموعه چرخ دنده های دقیق به منظور تعیین دقیق، مناسب و خودکار ارتفاع قالب متناسب با نیروی قفل گیره تنظیمی.

- ایمنی دوگانه الکتریکی و مکانیکی در گیره های ماشین های زیر چهارصد تن، ایمنی سه گانه الکتریکی، مکانیکی و هیدرولیکی در گیره های ماشین های بالای چهارصد تن برای حفاظت و ایمنی اپراتور.

- دو سیستم روغن کاری گریس و روغن با مدارهای مربوطه با استفاده از لوله های مسی و پلاستیکی مخصوص جهت افزلیش طول عمر این واحد.

- سیستم روغن کاری مرکزی با در نظر گرفتن آلارم مربوطه در سیستم آلارم.

- صفحات بسیار مستحکم ریخته گری شده از چدنی یا فولاد.

- تایبارهایی از آلیاژ کرم با ضریب کششی بالا و بسیار مقاوم در مقابل خوردگی و در نتیجه عمر کارکرد بسیار بالا.

- مجهز به پران با تایمر تاخیری، پران با گامها و نیروهای چند مرحله ای و قابل تنظیم.

- درب های اپراتور خودکار که با سیستمهای نیوماتیک باز و بسته می شوند، برای مدل های چهارصد تن به بالا.

واحد تزریق:

- سیستم تزریق با دو جک موازی به منظور فراهم نمودن دقت و سرعت بالا در هنگام تزریق.

- نسبت بالای طول به قطر سیلندر تزریق برای کارآیی فوق العاده بالا و پلاستیک سازی مطلوب در واحد تزریق. این نسبت در حالت عادی بیست و دو به یک است و برای ماشینهای سیصدو بیست تن بیست به یک است.

- سیلندر و مارپیچ فولادی که به کمک نبتراسیون کاملا به درجه سختی بسیار بالایی رسیده اند. این ویژه گی طول عمر بالایی برای ماشین های تزریق تولیدی این شرکت را بیمه می کند.

- کاور محافظ نازل و سیلندر تزریق جهت محافظت از اپراتور.

- نمایش آنلاین فرآیند تزریق در صفحه نمایش سیستم تزریق جهت حصول به تولید محصولات با کیفیت پلاستیکی.

- کنترل و فشار تزریق دو مرحله ای که پلاستیک سازی با کیفیت مطلوب را بیمه می کند.

- کنترل قابل برنامه ریزی، هوشمند و خودکار برای تمیز نمودن سیلندر و مارپیچ زمانی که در نظر داشته باشید در کوتاه ترین زمان ممکن رنگ جدید و کاملا متفاوت با رنگ قبلی در تزریق استفاده کنید.

- مجهز به آلارم مخصوص زمانی که قیف از مواد خالی شده است.

- سیستم روغن کاری مضاعف دستی برای روغن کاری واحد تزریق در ماشین های چهار صد تن به بالا.

- کاستن فشار هیدرولیک در سیستم تزریق که به راحتی توسط کاربر قابل برنامه ریزی است.

- کنترل فشار برگشتی .

- کنترل دمای خودکار سیلندر تزریق.

- مجهز بودن واحد تزریق به تشخیص دمای پایین در سیلندر تزریق و کنترل آن.

- توانایی میزان نمودن حودکار سر نازل برای انجام عمل تزریق در موقعیت فیزیکی مناسب.

- واحد گیره مفصلی و غیر یک پارچه برای ماشین های تزریق چهارصد تن به بالا.

ویژه گی های مهم دیگر ماشین های تزریق پلاستیک ابتکار به شرح زیر است:

- مجهز بودن به با کیفیت ترین سیستم کنترل از نوع Techmation برای سری TRXشامل زبان های انگلیسی و فارسی سلیس و روان.

- قابلیت ذخیره نمودن اطلاعات قالب، زمان، سرعت، فشار و گامهای مربوطه به منظور تنظیم آسان دستگاه در به کارگیری قالب های قبلی.

- صفحه نمایش LCD با کیفیت تصویر بالا.

- به منظور حصول به قابلیت اطمینان بالا در ماشینهای تزریق پلاستیک ابتکار از قطعات برقی و الکترونیکی مشهور و به نام جهان استفاده شده

است.

- از خط کش های دقیق و خطی برای تعیین موقعیت های تزریق، گیره و پران استفاده شده است.

- کلیه کنترل خودکار دما با منطق فازی کنترل می شوند.

- مجهز به آشکار ساز دمای بالای روغن هیدرولیک در مخزن مربوطه و صدور آلارم مربوطه می باشد.

- مجهز به کانکتور مربوطه جهت نصب روبات می باشد.

- مجهز به سنسور نوری .

آپشن های مختلف به سفارش مشتری قابل نصب بر روی ماشین های استاندارد ابتکار :

- سمبه کش.

- تجحیزات هیدرولیکی برای باز نمودن ماردون.

- تجهیزات بادی به منظور خارج نمودن قطعه از قالب و ماشین.

- نازل اضافی.

- قفل ایمنی هیدرولیکی برای مدل های زیر چهار صد تن.

- سیلندر ماردون های خاص و ویژه.

- کنترل کننده مستقل دمای قالب.

- گازگیر قیفی.

- مواد کش.

- خنک کن قالب و رگولاتور آب.

- رنگ بدنه ماشین به سلیقه مشتری.(این مورد بدون هزینه اضافی توسط تدریک انجام می شود).

برچسبها:

طراحی محصولات پلاستیکی برای قالب¬گیری تزریقی نیازمند شناخت و آگاهی درباره استحکام مواد، انتقال گرما، قالب¬سازی، فرایند قالب¬گیری تزریقی و هزینه¬ها نیاز دارد.

با داشتن چنین اطلاعاتی، می¬توان طراحی محصول را به منظور حداقل کردن هزینه¬های قالب¬گیری و فرایند، بهینه کرد. دانشجویان مهندسی طراحی صنعتی در دانشگاه صنعتی Delft، ( Delft University of Technology)، برای طراحی محصولات مصرفی با تولید کم به جای محصولات با تولید انبوه آموزش دیده شده¬اند. از این رو در عین این که در تدریس قواعد طراحی¬ مهندسی آموزش داده می¬شوند در عین حال آگاهی از هزینه¬ها نیز اهمیت زیادی دارد.

مقدمه

طراحی مهندسی تأثیر زیادی روی طراحی قالب، زمان سرد کردن، جمع¬شدگی (Shrinkage) و تاب-خوردگی (Warpage) محصولات دارد. متأسفانه این جنبه¬های طراحی در آموزش¬های مهندسی هلند کمتر تدریس شده¬اند. اکثر دانشجویان دانشکده¬های مهندسی مکانیک، درباره اینگونه طراحی بسپارها به هیچ وجه آموزش نمی¬بینند. بیشتر دانش¬جویان نیز به دلیل کمبود تجربه به این نقص پی نمی¬برند.

در بیشتر برنامه¬های آموزش¬ مهندسی، دانشجویان بسیار کم در مورد هزینه¬ها آموزش می¬بینند و غالبا به روش حدس و خطا این زمینه را تجربه خواهند کرد. گروه مهندسی دانشکده مهندسی طراحی صنعتی، دانشجویان را در زمینه طراحی محصولات پلاستیکی برای قالب¬گیری تزریقی آموزش می¬دهد. دانشجویان باید از هزینه قالب¬ها و زمان فرایند آگاه باشند.

در این مقاله 10 قاعده برای طراحی محصولات پلاستیکی مربوط به قالب¬گیری تزریقی ارائه می¬شود.

1. محل گلوئی و میل¬پران¬ها را به دقت انتخاب کنید.

2. ضخامت دیواره را یکسان طراحی کنید.

3. ضخامت دیواره را تا حد ممکن کم کنید.

4. از شعاع¬های بزرگ استفاده کنید.

5. برای استحکام¬بخشی به جای پشت¬بندهای نواری از انواع خمیده استفاده کنید.

6. قالب را تا حد امکان ساده طراحی کنید.

7. شیب کافی به دیواره¬ی قالب بدهید تا محصول به راحتی خارج شود و از خراشیده شدن سطوح زبر جلوگیری شود.

8. رواداری ابعادی مناسبی را پیش¬بینی کنید و دقت کنید که ابعادی که رواداری کمی دارند توسط یک دیواره¬ی قالب تعیین بعد ¬شوند.

9. از تورفتگی¬ها بپرهیزید.

10. از نقاط ضعیف در قالب¬ و محصول بپرهیزید.

ملاحظات عمومی

پلاستیک¬ها خیلی ارزان نیستند، اما از آنجایی که عملیات ساخت آنها را می¬توان یکپارچه کرد، محصولات پلاستیکی می¬توانند از محصولات فلزی ارزان¬تر باشند. هر چه میزان تولید محصولات پلاستیکی زیادتر باشد قیمت پلاستیک و زمان چرخه تولید مهم¬تر می¬شوند.

پلاستیک¬ها درون قالب در حین فرایند سردکردن جمع می¬شوند. جمع¬شدگی (Shrinkage) گرمانرم¬های بی¬ریخت از جمع¬شدگی بسپارهای نیمه¬بلورین کمتر است چون بسپارهای نیمه¬بلورین به هنگام بلورش متراکم¬تر می¬شوند. جمع¬شدگی در جهت عرضی (خلاف جهت جریان) از جهات دیگر بیشتر است. مذاب پلاستیک در جهت جریان آرایش می¬یابد و در این جهت¬ جمع¬شدگی (Shrinkage) محدود است. جمع¬شدگی در خلاف جهت اکثراً محدود نیست. شعاع مغزی باید کوچک نباشد تا تمرکز تنش کم شود، اما نباید به گونه¬ای نیز باشد که با جمع¬شدگی شود. ضخامت دیواره باید ثابت باشد تا زمان¬ چرخه¬¬ی تولید و تمرکز تنش کاهش یابد.

از عدد فوریه به راحتی می¬توان دریافت که زمان سرد کردن متناسب با ریشه دوم ضخامت است:

(1)

که در آن،

α نشانگر ضریب نفوذ گرمائی [ m2/s ] ،

t زمان [ s ] ،

و h ضخامت دیواره [ m ]

می¬باشند.

بیشتر مشکلات در ارتباط با قالب¬ها با انجام بررسی¬های طراحی در مراحل ابتدایی فرایند طراحی، قابل پیش¬گیری است. اما استفاده از قالب¬هایی که در کشورهای کم¬هزینه ساخته شده¬اند می¬تواند مشکلی عمده پدید آورد.

محل گلوئی¬ها و میل¬پران¬ها

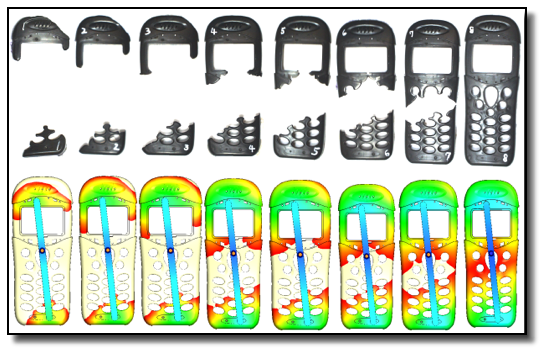

محل گلوئی¬ها، راحتی پر کردن قالب، محل خطوط جوش و میزان کامل بودن محصول تزریقی را تعیین می¬کند. طرحی از این امر در شکل 1 نشان داده شده است و از این شکل می¬توان دریافت که محل گلوئی¬ها اثر بسیار زیادی در خطوط جوش دارد. بهینه کردن محل گلوئی¬ها، با نرم¬افزار شبیه¬سازی پر کردن قالب، به نسبت آسان است. برای بیرون پراندن قطعات قالب¬گیری پیچیده با برجستگی¬ها، دندانه-ها و مشخصه¬های دیگر عموما از میل¬پران¬ها استفاده می¬شود، چون استفاده از آنها اقتصادی و نصب آنها آسان است. با این حال، ممکن است میل¬پران¬ها تنش¬های محلی و کرنش¬های بزرگی را در حین قالب¬گیری در مرحله خارج کردن قطعه ایجاد کنند، که منجر به تغییر شکل قطعه و آسیب دیدن آن می-شود. بنابراین آرایش صحیح میل¬پران¬ها در طراحی قالب بسیار مهم است. در مقاله¬ای ازS. Kwak و همکاران [1] ترتیب و اندازه میل¬پران¬های لازم برای بیرون انداختن قطعه قالب¬گیری شده¬ی گرمانرم، به منظور حداقل کردن تغییر شکل قطعه و آسیب¬دیدگی آن، شرح داده شده است.

ضخامت یکسان دیواره و اختلاف ضخامت¬ها

این مورد در قسمت ملاحظات عمومی نیز ذکر شده است. این امر منجر به بروز مشکلات دیگری می-شود زیرا همان¬طوری که در شکل A2 نشان داده شده است، در گوشه¬ها ضخیم¬شدگی رخ می¬دهد. زمان سرد کردن متناسب با جذر ضخامت است، از این رو طرح نشان داده شده در شکل C2 بهترین راه حل می¬تواند باشد.

در شکل B2 طرحی از یک قاب با ضخامت¬های مختلف دیواره نشان داده شده است. قطعه ضخیم (A)، در قسمت میانی این میله دیرتر از همه جا جامد می¬شود و قسمت¬های عمودی را به داخل می¬کشد. قطعه نازک (B)، در قسمت میانی این قطعه زود تر از همه جا جامد می¬شود و منجر به یک محصول محدب می¬شود. تنها ضخامت یکسان دیواره منجر به یک محصول صاف می¬شود.

ضخامت دیواره تا حد ممکن کوچک

بیشترین ضخامت محصولات پلاستیکی به دلیل تشکیل حباب و افزایش زمان سرد کردن باید کوچک¬تر از 4 تا mm5 باشد. ارجح است که ضخامت دیواره تا حد ممکن کوچک ساخته شود و این امر با ایجاد پشت¬بند و ساختارهای چین¬دار امکان¬پذیر است.

در شکل C2، یک محصول با ضخامت دیواره یکسان نشان داده شده است. برای ایجاد استحکام مشابه، می¬توان از دندانه¬ها استفاده کرد یا همان¬طور که در شکل C2 (قسمت A)، نشان داده شده است، ضخامت بیشتری را به کار برد. در جدول 1 جرم و زمان سرد کردن سه قطعه در استحکام مشابه نشان داده شده است. از جدول 1 می¬توان دریافت که قسمت¬های ضخیم¬تر به زمان سرد کردن و ماده بیشتری نیاز دارند.

تغییرات ناگهانی در ضخامت دیواره

تغییر ناگهانی در ضخامت دیواره نه تنها منجر به ایجاد تمرکز تنش¬های بزرگ می¬شود، بلکه در جریان مذاب نیز اغتشاش ایجاد می¬کند. از این لحاظ طرح A در شکل 3 بدترین و طرح C بهترین می¬باشد چون تغییرات شعاعی در آن به کار برده شده است تغییر ناگهانی در ضخامت ندارد. دانشجویان باید از این حقیقت آگاه باشند که بعضی مواقع قالب¬سازها این شعاع¬ها را رعایت نمی¬کنند، زیرا ساخت این گونه قالب¬ها ارزان¬تر است. این مشکل به خصوص وقتی قالب¬ها در کشورهای کم¬هزینه ساخته می¬شوند، اغلب باید به طور وضوح مشخص شود و ابلاغ این مسأله، یک مشکل است.

تقسیم¬بندی ساده قالب

قطعات قالب¬گیری شده مصرف بسیار زیادی دارند زیرا از آنها محصولاتی را تولید می¬کنند که کمترین عملیات ثانویه را نیاز دارند. بر اساس تعداد سطوح جدا کننده در یک قالب، قالب¬ها به دو دسته قالب-های دو- تکه و قالب¬های چند- تکه تقسیم می¬شوند. قالب¬های چند تکه به قالب¬هایی اطلاق می¬شوند که بیش از یک کفه و در نتیجه بیش از دو جزء جدا کننده دارند. این قالب¬ها می¬توانند قطعات پیچیده¬ای تولید کنند که با استفاده از قالب¬های دو تکه نمی¬توان آنها را درست کرد. آنها استفاده از قالب¬گیری را برای ساخت قطعاتی که از پیش توسط فرایندهای دیگر تولید شده¬اند، قادر می¬سازند. به دلیل این¬که قالب¬های چند- تکه بیشتر از یک سطح جدا کننده دارند، می¬توانند در جهت¬های مختلف از هم تفکیک شوند و لذا برای ساخت قطعات پیچیده¬تری از لحاظ هندسی استفاده شوند. در شکل 4 تعدادی از حالت¬های ممکن تقسیم¬بندی قالب¬ها نشان داده شده است. تقسیم¬بندی پیچیده قالب، A، توصیه نمی¬شود اما راه حل C مؤثر است زیرا تقسیم¬بندی ساده¬ای دارد و در نتیجه:

- قالب ارزان¬تر تمام می شود

- عمر قالب افزایش می¬یابد

- داشتن محفظه¬های بیشتر در چنین قالبی، ساده¬تر است

از سطوح انحنادار استفاده کنید

از شکل C2 دریافتیم که برای به دست آوردن سفتی مشابه، ساختارهای چین¬دار و پشت¬بنددار به مواد کمتری از سطح مقطع¬های ضخیم نیاز دارند.

دانشجویان اغلب برای تشخیص بین سفتی در صفحه یا محوری و سفتی خمشی آموزش ندیده¬اند. برای یک میله با سطح مقطع مستطیلی نسبت بین سفتی محوری kA و سفتی خمشی kB به شکل زیر است:

(2)

برای یک میله با طول mm100 و ضخامت mm4 ، این نسبت بیشتر از 1000 می باشد.

برای سطوح منحنی مانند پوسته¬های نیمه کروی [3]، که در شکل 5 نشان داده شده است، سفتی برابر است با:

(3)

که :

(4)

و C به مقدار a بستگی دارد :

برای یک صفحه خم دایره¬ای، همان¬طور که در شکل 5 نشان داده شده است سفتی به سرعت با افزایش ارتفاع h، افزایش می¬یابد.

به عنوان مثال یک صفحه خم دایره¬ای با شعاع خارجی r=100mm و ضخامت دیواره t=3mm فرض می-شود. به راحتی می¬توان محاسبه کرد که برای یک ارتفاع h=20mm سفتی 8 برابر بزرگ¬تر از یک صفحه دایره¬ای مسطح می¬باشد. هزینه¬های اضافی مواد بسیار کم می¬باشند و قالب به اندازه قالب-های پشت¬بنددار پیچیده نیست و اثر سینی باقی نمی¬ماند.

شیب کافی

محصولات پلاستیکی جمع می¬شوند و لذا روی قسمت¬هایی از قالب را که دربرمی¬گیرند، گیر می¬کنند. با شیب¬دار کردن قسمت پوشیده شده بیرون انداختن با آسیب¬دیدگی محصول و قالب همراه است.

برای محاسبه زاویه شیب سطوح صاف و زبر قوانین کاربردی وجود دارد. برای محصولات کم عمق (H<10mm) زاویه شیب به شکل زیر بیان می¬شود:

(5) (H<10mm)

و برای محصولات بلندتر:

(6) (H<10mm)

برای سطوح زبر با عمق زبری mm02/0 زاویه شیب باید 1⁰ باشد. صیقل و جلا دادن نیز بسیار مهم است.

رواداری ابعادی قابل وصول

رواداری¬های کم بسیار گران تمام می¬شوند. به یاد داشه باشید که محصولات ساخته شده از بسپارهای بی¬ریخت جمع¬شدگی کمتری از محصولات بسپارهای نیمه بلورین دارند. علاوه بر این پرکننده-ها نیز جمع¬شدگی را کم می¬کنند.

هم¬چنین مهم است که برای دستیابی به رواداری¬های کم در ابعاد تنها توسط یک نیمه¬ی قالب تعیین به دست آیند. این موضوع در شکل A9 و B9 نشان داده شده است.

از تورفتگی بپرهیزید

تورفتگی¬ها در مورد A در شکل 7 منجر به قالب گران قیمتی می¬شود چون در این صورت هسته¬های جانبی باید استفاده شوند. راه¬حل¬های طراحی بدون تورفتگی در موارد B و C در شکل 7 نشان داده شده است.

از نقاط ضعیف در قالب و محصولات بپرهیزید

در شکل A-A 8 یک طرح با گوشه¬های تیز و یک سوراخ بست در فاصله دور از دیواره و بدون پشت¬بند نشان داده شده است. این یک طراحی ضعیف است زیرا گشتاور خمشی و تمرکز تنش¬ها در آن بزرگ می¬باشند.

در شکل A-B 8 یک طرح بهبود یافته با شعاع¬های مغزی کافی، یک سوراخ بست نزدیک¬تر به دیواره و یک پشت¬بند برای انتقال منظم¬تر بار اعمال شده به دیواره، نشان داده شده است.

از دیواره¬های نازک در قالب¬ها باید پرهیز کرد چون در اثر سخت شدن قالب، ممکن است در آن ترک به وجود آید. در شکل B-A 8 جهت پیکان به نقطه ضعیف در قالب بین میله و دیواره قالب اشاره می¬کند. در شکل B-B8 ضخامت دیواره قالب افزایش یافته است.

نتایج

حائز اهمیت است که دانشجویان از ارتباط بین طراحی محصول و قالب گیری تزریقی آگاه باشند تا محصولات بهینه¬ای را به دست آورند.

اطلاعات بسیار زیادی در مورد طراحی قالب موجود و در دسترس است، اما در مورد ارتباط بین طراحی محصول و قالب¬گیری تزریقی اطلاعات به مراتب کمتری موجود است.

برچسبها:

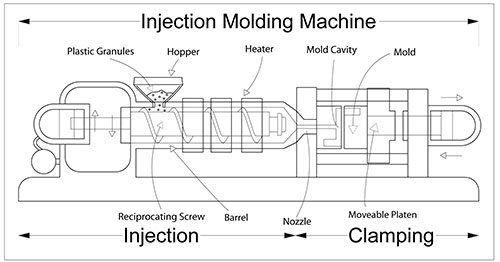

اجزای اصلی ماشين تزریق:

در يک نماى كلى دستگاه تزريقى پلاستيک همانگونه كه در شكل نشان داده شده ازپنج سيستم تشكيل ده است كه عبارتند از:

1- سيستم تزريق

2- سيستم هيدروليک

3- سيستم قالب

4- سيستم گيره

5- سيستم كنترل

شکل (1)

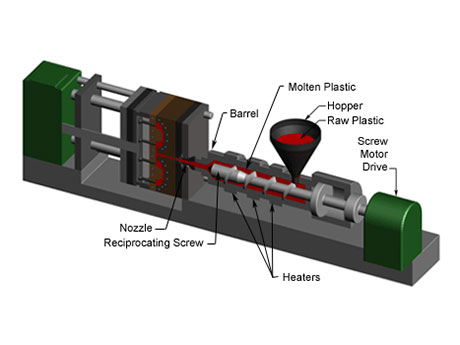

سيستم تزريق:

سيستم تزريق عبارت است: از قيف تزريق، ماردون، بارل و نازل تزريق كه در شكل (2) نشان داده شده است.

شکل (2)

سيستم فوق، رزين را انباشته كرده و سيس با فشرده كردن آن و حباب گيرى از رزين و ذوب با حرارت آن را به داخل قالب تزريق مى كند.

قيف تزريق:

مواد پلاستيک به صورت ذرات خرد شده گلوله اى شكل مى باشند (گرانول). اين مواد داخل قيف بر روى ماشين تزريق قرار دارند. گرانولهاى مواد پلاستيک از داخل اين قيف به سيستم بارل راه مى يابند.

بارل تزريق:

همان طور كه در شكل نشان داده شد است، بارل ماشين تزريق شامل ماردون مى باشد و عملگرم كردن و حرارت دادن را توسط يک سرى heaters ها انجام مى دهد.

ماردون تزريق:

ماردون برای فشرده ومذاب کردن وانتقال پلیمر در دستگاه تزریق استفاد میشود.

ماردون شامل:قسمت نغذیه،قسمت فشرده کننده و قسمت اندازه گیری می باشد.شکل (3)

شکل (3)

همان گونه که در شکل (3) ملاحضه می شوذقطر بیرونی ماردون ثابت می ماند و عمق آن از قسمت تغذیه تا رسیدن به اول قسمت اندازه گیری کم می شود.

حرکت ماردون،مواد را در مقابل قطر خارجی فشرده کرده و گرمای ویسکوزینه ایجاد می کند.این گرما صرفاً باعث ذوب پلیمر می شود ونوارهای گرم کننده بیرون مخزن به نگه داشتن مواد در حال ذوب کمک می کند.به طور معمول یک بارل سه نوار گرم کننده یا بیشتر با دماههای متفاوت می تواند داشته باشد.

نازل تزریق:

نازل تزریق،محل اتصال بارل دستگاه و بوش اسپرو قالب است و بین بارل و دستگاه تزریق وقالب ایجاد آب بندی می کند.درجه حرارت نازل تزریق باید با درجه حرارت مذاب پلیمر تنظیم شود و یا اینکه مقداری از آن کمتر باشد که این میزان یستگی به نوع مواد دارد که از طریق سازندگان توصیه می شود.در هنگام تزریق،نازل با اسپرو در تماس قرار گرفته وبین بارل و اسپرو ایجاد ارتباط می کند.شکل (4) دو حالت بسته شدن وباز بودن نازل را نشان می دهد

شکل (4)

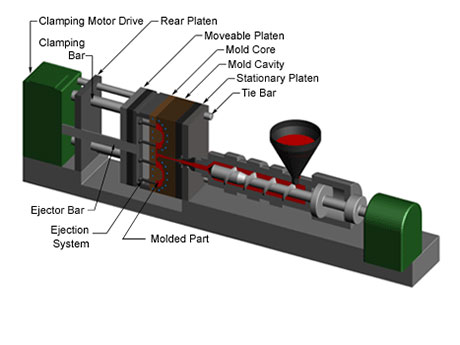

سیستم گیره (کلمپ):

اين سيستم مكانيزمى است كه به وسيله يک گيره عمل كرده و قالب را باز و بسته مى كند. همچنين قسمتهاى اساسى قالب را نگه مى دارد و تامين نيروى کافى جهت جلوگیری از باز شدن قالب در اثر فشار تزريق را به عهده دارد

نيروى گيره به وسيله يک قفل مكانيكى هيدرولکيكى و يا هر دو ايجاد مى شود

سيستمهاى هيدروليک:

سيستمکكاى هيدورليكى نيروى لازم جهت باز و بسته شده و Clampingرا روی فالبهای تزریق پلاستیک فراهم میکند.

حركت كور، پينهاى پران، كلمپ قالب، وحركت رفت و برگشت ماردون توسط سیستم هیدرولیک انجام مى شود. اجزاى سيستم هيدروليک شامل پمپ ها،موتورهای هیدرولیکی ومخزن های هیدرولیک وغیره می باشد

سيستم كنترل:

سیستم کنترل،جهت ایجاد تکرار در عملکرد تزریق به کار می رود.همچنین پارامترهایی مانند دما،فشار،سرعت نزریق و موقعیت ماردون را کنترل می کند. کیفیت سیستم کنترل و کنترل پروسه تزریق،تاثیر بسزایی در تولید کیفیت و هزینه دارد.

این سیستم از عملکردهای ساده مانند روشن یا خاموش کردن ماشین تا موارد پیچیده تنظیمات ماشین،که با میکروپروسسورهها کنترل می شود را به عهده دارد.

برچسبها:

برچسبها:

برچسبها:

ماشین سازی بهلر

سازنده آسیاب های خردکن در اندازه های مختلف

آسیاب قطعه های بسیار بزرگ و ضخیم به وزن 500 کیلو

آسیاب همه نوع مواد ، پت، لاستیک ، بطری ، فیلم ، پارچه و شیشه

بصورت خودکار و بوسیله جک فشار

800 کیلو در ساعت

آدرس: مشهد،جاده سنتو، میلان اتوبوسرانی

برچسبها:

آشنایی با ماشین تزریق پلاستیک Injection Machine

مقدمه:

یکی از راحت ترین و پر مصرف ترین و مهم ترین روش های رایج برای شکل دادن به پلیمرها (بسپارها) استفاده از ماشین تزریق است. پس از پیدایش و توسعه پلاستیک ها تلاش ها برای ساخت دستگاه هایی که بتوان به وسیله آنها به سادگی مواد اولیه پلاستیک را به شکل دلخواه در آورد آغاز شد و به اختراع ماشین تزریق انجامید. اما قبل از ساخت ماشین های تزریق مدرن امروزی، کار شکل دهی به پلاستیک ها خیلی مشکل بود ابتدا قالب هایی با صرف دقت و زحمات بسیار تهیه می شد و در گیره های دستی تعبیه می شد و سیلندری با پیستون روی آن نصب می گردید و اطراف سیلندر را با شعله های آتش، گرم می کردند و پس از ذوب شدن مواد، با فشار فلکه بالای پیستون مواد داخل سیلندر به داخل قالب، تزریق می شد و پس از سرد شدن مواد داخل قالب، گیره ها را باز و تکه های قالب را از هم جدا و محصول تولید شده را از آن خارج می کردند و تمام این مراحل با دست انجام می شد، تا زمانی که ماشین های تزریق مدرن امروزی تولید شدند. اولین دستگاه تزریق که به صورت ابتدایی کار می کرد در آمریکا و در سال 1872 ساخته شد و اولین ماشین تزریق پیشرفته و دارای پیچ نیز در سال 1946 در آمریکا توسط جیمز واتسون (James Watson) به ثبت رسید. وظیفه اصلی دستگاه ماشین تزریق تبدیل مواد پلاستیک جامد (دانه های ریز یا گرانول های پلیمر) به پلاستیک سیال و روان و انتقال آن به قالب می باشد به نحوی که همیشه مواد سیال آماده تزریق داخل قالب باشند.

انواع دستگاه تزریق:

1. عمودی

2. افقی

انواع دستگاه تزریق از جهت سیستم انتقال مواد:

1. پیستونی

2. ماردونی (پیچی)

انواع دستگاه تزریق از جهت حرکت صفحه متحرک:

1. دستگاه های بازویی

2. دستگاه های جکی

قسمت های مختلف ماشین تزریق:

1. قسمت تزریق

2. قسمت قالب گیری

واحد تزریق

در این واحد عمل ذوب و اختلاط و تزریق مواد انجام می شود. به این ترتیب که ابتدا مواد پلاستیک داخل قیف (Hopper) ریخته شده و از قیف بتدریج بداخل سیلندر (Barrel) راه می یابد و با گردش مارپیچ (Screw) به جلو رانده می شود. پوسته سیلندر بوسیله گرمکن های برقی (Heater) که در طول جدار خارجی سیلندر قرار گرفته اند کاملاً گرم شده به صورت سیال در می آیند و به جلوی سیلندر می رسند. مارپیچ با چرخش به دور خود عمل مواد گیری را (مانند چرخ گوشت) انجام می دهد و یک حرکت افقی نیز رو به جلو دارد. در همین حال یعنی زمانی که مارپیچ به جلو می رود موادی که قبلاً در سر سیلندر و پشت سوپاپ جمع شده اند در اثر فشار مارپیچ به داخل قالب (Mold) تزریق می شوند. بعد از مدت معینی که توسط کاربر دستگاه تعیین شده است با قطع فشار پشت مارپیچ و تجدید عمل مواد گیری، سیلندر تزریق به عقب برگشت می کند.

اجزای مختلف قسمت تزریق:

1. مارپیچ

2. نازل

3. سیلندر تزریق

4. قیف مواد

5. گرمکن

6. حرارت سنج

7. ترموکوپل

واحد قالب گیر (Mold Clamping)

قسمت قالب گیر محفظه بزرگی است که قالب و اجزایش روی آن نصب می شوند. واحد قالب گیر دارای 2 قسمت اصلی است: قسمت ثابت و قسمت متحرک

قدرت یک دستگاه تزریق بر حسب میزان تناژ نیروی دو فک نگهدارنده قالب (حداکثر نیروی وارده به پشت صفحه متحرک) بیان می شود، یک دستگاه تزریق 600 تنی دستگاهی است که نیروی فشارنده این فک ها به قالب بسته تا 600 تن امکان پذیر است. به طور کلی در ماشین های تزریق جهت ایجاد فشار پشت قالب از دو سیستم استفاده می شود: سیستم مکانیکی و سیستم هیدرولیکی. قالب از یک طرف به مرکز قسمت ثابت و از طرف دیگر به مرکز قسمت متحرک متصل می شود و چون قالب برای به بیرون پراندن قطعه تولید شده همیشه از وسط باز می شود در نتیجه وقتی صفحه مذکور باز می شود نیمی از قالب را با خود به عقب می برد با این کار قطعه تولیدی به بیرون می پرد سپس صفحه متحرک دوباره به جای خود باز گشته و قالب بسته می شود تا عمل تزریق مجدد انجام گیرد. پس از بسته شدن قالب و مستقیم گشتن بازو ها با ایجاد فشار (حداقل بیش از فشار تزریق) مواد مذاب را در داخل قالب تزریق حفظ می کند زیرا اگر فشار پشت قالب از فشار تزریق کمتر باشد درز میان دو صفحه قالب، باز شده و مواد پلاستیک به خارج می ریزد و یا دور خارجی قطعه تولید شده پلیسه تشکیل می شود.

برچسبها:

شرح دستگاه

دستگاه تولید نایلون و نایلکس دارای دو قسمت برج و اکسیدور می باشد که قسمت اکسیدور خود شامل قسمت های قیف،سیلندر،قالب می باشد.در زیر به بررسی این قسمت ها می پردازیم.

اکستروژن:مشخصه های عمومی اکسترودر تک ماردونه:

یکی از متداولترین روشهای شکل دهی پلاستیکها اکستروژن است که از یک ماردون در اخل محفظه ای تشکیل شده است پلاستیک معمولاًبه صورت دانه ای شکل یا خاکه نرم از قیف به ماردون تغذیه می شود آنگاه درحال حمل به وسیله ماردون در طول محفظه در اثر هدایت حرارت از طرف گرم کننده های محفظه و برش ناشی از حرکت به روی لبه های ماردون گرم می شود عمق معبر در طول ماردون کاهش یافته موجب فشرده شدن مواد می شود در انتهای محفظه ی اکسترودر مذاب با عبور از حدیده ای به شکل مورد نظر برای محصول نهایی در می آید.

اکسترودر تک ماردونه 3 قسمت جداگانه دارد:

الف) ناحیه ی تغذیه

کار این ناحیه دادن گرمای اولیه ب پلاستیک و انتقال آنبه نواحی بعدی است.طراحی این ناحیه حائز اهمیت است زیرا باید عمق ثابت ماردون طوری انتخاب شود که مواد لازم و کافی را به ناحیه اندازه گیری تغذیه کند به طوری که نه دچار گرسنگی شود و نه در اثر زیاد بودن مواد لبریز و پس زده شود.

طراحی مناسب و متعادل به طبیعت وشکل مواد تغذیه شونده،شکل هندسی ماردون و خواص اصطکاکی پلاستیک نسبت به ماردون و محفظه بستگی دارد.

رفتار اصطکاکی موادتغذیه شده تاًثیر قابل توجهی برآهنگ ذوب شدن مواد دارد.

ب) ناحیه تراکم وفشردگی:

در این ناحیه عمق ماردون به تدریج کاهش می یابد که موجب متراک شدن و فشردگی پلاستیک می شود این فشردگی دو نقش عمده را ایفا می کند یکی آنکه هوای محبوس درداخل مواد را به ناحیه تغذیه می راند و دیگر آنکه انتقال حرارت را با کاهش دادن ضخامت مواد بهبود می بخشد.

ج)ناحیه اندازه گیری و سنجش:

در این ناحیه عمق ماردون یکسان وثابت اما بسیار کمتر از عمق ناحیه تغذیه است در این ناحیه مذاب به صورت همگون و یکنواخت در می آید طوری که با آهنگ ثابتی در درجه حرارت و فشار یکسان و ثابت به حدیده تغذیه می شود این ناحیه به سهولت وسادگی تحلیل و ارزیابی می شود زیرا مشتمل بر جریان مذاب گرانروان در داخل مجرایبا عمق و ابعاد ثابت است.

تغییرات و چگونگی پیدایش فشار در طول ماردون درشکل صفحه قبل نشان داده شده است.

طول و نواحی سه گانه ماردون خاص،بستگی به ماده ای دارد که تحت اکستروژن قرار می گیرد برای نمونه،نایلون خیلی سریع ذوب می شود به طوری که تراکم وفشردگی مذاب در طول یک گام از ماردون نیز قابل تاًمین است اما پلی وینیل کلراید به حرارت بسیار حساس و لذا طول ناحیه فشردگی برای آن برابر طول ماردون است.

از آنجایی که پلاستیکها دارای گرانروی متفاوتی هستند رفتار آنها در خلال اکستروژن متفاوت است.در اکسترودرهای تجاری نواحی اضافی برای بهبود کیفیت محصول به ماردون افزوده می شود.به عنوان نمونه ناحیه اختلاطی مشتمل بر پلکانهایی با گام کمتر یا معکوس به منظور کسب اطمینان از یکنواختی مذاب و کافی بودن آن در منطقه ی اندازه گیری استفاده می شود .

برخی اکسترودرها ناحیه هوا گیری (منفذ خروج هوا ) نیز دارند.وجود این ناحیه به این دلیل است که برخی پلاستیکها جاذب رطوبت هستند یعنی از محیط اطراف خود رطوبت جذب میکنند و اگربه همین صورت مرطوب در اکسترودر فاقد ناحیه هواگیری استفاده شوند کیفیت محصول نهایی خوب نیست زیرا درداخل مذاب بخار آب محبوس می شود.

برای حل این مشکل راه حل آن است که مواد تغذیه شونده در اکسترودر را قبلاً خشک کنیم.این روش گران وپرهزینه است وآلودگی نیز در هوا ایجاد می کند.

ورش دوم استفاده از محفظه های منفوذ دار است.در اولین قسمت ماردون مواد به صورت دانه بندی است،پس از ورود، ذوب شده سپس به طریق معمولی فشرده شده و همگن می شود آنگاه با ورود به ناحیه فشردگی فشار مذاب به محیط کاهش می یابد.

این عمل امکان خروج و گریز بخار وسایر مواد فرار از داخل مذاب را از طریق منفذ تعبیه شده در بدنه اکسترودر فراهم می کند آنگاه مذاب در طول محفظه به ناحیه دوم فشردگی هدایت می شود تا از محبوس شدن هوا درمذاب ممانعت به عمل آید.

دلیل رفع بخار آنست که در دمایی برابر c°250 بخار آب موجود در پلاستیک مذاب دارای فساری برابرm²/mN4 است که موجب خروج آن از مذاب و گریز از منفذ خروج می شود. چون فشار محیط تقریباً m²/ mN 1/0است استفاده از مکش خلاًدر منفذ خروجی اثر ناچیزی در خروج بخار و مواد فرار دارد.

یکی دیگر از اجزای مهم اکسترودر صافی پس از ماردون و پیش از حدیده است این صافی به صورت کاملاً موثری هر گونه مواد نا همگون و ناخالص را از مذاب جدا می کند.عدم وجودآن حتی ممکن است موجب انسداد حدیده شود این صفحات صاف وغربال کننده معمولاًمذاب را تا مقیاس mm 150-120 صاف و تصفیه میکنند اما شواهد موجود نشان می دهد که ذراتی کوچکتر از مقیاس فوق موجب شروع ایجاد ترکهایی موهین در تولیدات پلاستیکی نظیر لوله های تحت فشار پلی اتیلن می شود.برای چنین مواردی صافیهای بسیار ظریفی در مقیاس mm 45 به کار می رود که به گونه ای موثر و جالب توجه کیغیت وعمر مفید محصول را بهبود می بخشد.از آنجایی که این صافی های ظریف آسیب پذیر توسط صفحه سرعت شکنی حمایت می شود این صفحه تعداد زیادی سوراخ های مماس بر یکدیگر و بسیار تنگاتنگ دارد که بدون اینکه به ذرات جامد سوحته احتمالی همراه با مذاب ورود دهد مذاب را عبور می دهداین صفحه سرعت شکن همچنین جریان مذابی را که پس از خروج به صورت حلزونی درآمده است خطی می کند چون منافذ این صافی های ظریف به تدریج بسته می شود پی درپی باز شده،تعویض می شود در بسیاری از اکسترودرهای پیشرفته با صافیهای ظریف کار تعویض آنها بدون نیاز به توقف اکسترودر صورت می گیرد.

چگونگی جریان

پلاستیک با حرکت در طول ماردون به صورت زیر ذوب می شود:

نخست لایه ی نازکی از ماده مذاب در جداره ی محفظه تشکیل می شود.با چرخش ماردون این لایه از جداره ی محفظه کننده شده به قسمت جلوی پلکان ماردون انتقال می یابد و وقتی به سطح خود ماردون می رسددوباره به طرف بالا جاروب می شود بدین ترتیب حرکتی چرخشی در جلوی لبه ی پلکان ماردون (پیشانی ماردون ) به وجود می آید.

در آغاز پلکان ماردون حاوی دانه های جامد ماده است که در اثر این حرکت چرخشی به داخل حوضچه مذاب جاروب می شود.با استمرار چرخش ماردون مواد بیشتری به محفظه منتقل شده مواد جامد بیشتری به داخل حوضچه مذاب ریخته می شودتا اینکه در نهایت فقط مواد مذاب است که بین پلکانهای ماردون اکسترودر وجود دارد.

در اثنای گردش ماردون در داخل محفظه حرکت مواد در راستای طول ماردون بستگی به چسبندگی مواد به ماردون با محفظه دارد.به طور نظری افراط تفریط وجود دارد.

در یکی مواد فقط به ماردون چسبیده است در نتیجه ماردون و مواد مانند استوانه ی توپر وجامدی در داخل محفظه می چرخد در این حالت نامناسب هیچ خروجی وجود ندارد.

در حالت دوم مواد روی ماردون می لغزد و مقاومت زیادی در مقابل گردش ماردون در داخل محفظه به وجود می آورد.در این حالت حرکتب در جهت محور دستگاه برای مذاب فراهم می شود که بهترین حالت ممکن است.در عمل وفشار واقعی حالتی بین این دو واحد است زیرا مواد هم به ماردون وهم به بدنه اکسترودر می چسبد.

خروجی مناسب ناشی از بوجود آمدن جریان کشنده و جلو برنده ای در اثر چرخش ماردون وسکون محفظه است که به حرکت سیال گرانروان بین دو صفحه موازی شباهت داردکه در آن صفحه ای ثابت وصفحه ای دیگر دارای حرکت است.

علاوه بر این جریان دیگری هم که ناشی از اختلاف فشار بین دو انتهای ماردون است وجود داردو به این دلیل که حداکثر فشار در انتهای اکسترودر بوجود می آید جریان فشاری،خروجی را کاهش می دهدهمچنین به دلیل فاصله ای که بین پلکانهای ماردون و بدنه اکسترودر وجود دارد اجازه نشتی به موا د در جهت عکس امتداد ماردون داده،به طور موثری خروجی را کاهش می دهد فرار و گریز مواد به سمت عقب ماردون در صورتی که ماردون فرسوده باشد بیشتر است.گرما یا سرمای خارج اکسترودر نیز نقش مهمی در نحوه ی ذوب شدن مواد ایفا می کند.

در اکسترودرهایی که دارای خروجی زیاد هستند مواد طول محفظه اکسترودر را سریع طی می کند در نتیجه گرمای ذوب شدن کامل در اثر عمل برش تولید می شود و به استفاده از حرارت دهنده های خارجی محفظه اکسترودر نیاز نیست نبابراین در این حالت اگر گرمای زیادی در مذاب بوجود آمده باشد سرد نگه داشتن محفظه حائز اهمیت است .در برخی مواقع خنک کردن ماردون اکسترودر نیز لازم است که البته اثری بردرجه حرارت ندارد اما اثر مالشی بین پلاستیک و ماردون را کاهش می دهد.

درهمه اکسترودر ها خنک کردن محفظه اکسترودر د رناحیه تغذیه ضروری لازم است تا بتوان اطمینان کاملی از تغذیه بدون دردسر مواد به اکسترودر به دست اورد.

طبیعت و حالت گرمایی مذاب در اکسترودر با دو حالت مطلوب ترمودینامیکی مقایسه می شود.ائلی حالت بی دررو است به این مفهوم که سیستم کاملاًمجزا از محیط خارج است و هیچ جذب و دفع حرارتی در آن رخ نمی دهد.گار این حالت مطلوب در اکسترودر حاکم باشد فقط مقداری کار لازم است روی مذاب انجا شودتا گرمایی معین تولید کندکه به ازای آن هیچ ضرورتی به گرم کردن یا سرد کردن دستگاه نباشد.

حالت مطلوب دوم به همدما موسوم است که در این حالت درجه حرارت در تمام نقاط مذاب یکسان است.در نتیجه محفظه به گرم کردن یا سرد کردن مستمر و دائمی برای جبران هرگونه اتلاف یا اخذ حرارت از مذاب برای ثابت ماندن دما نیاز دارد. درعمل،عملیات حرارتی دراکسترودرها بین دو حالت مرزی فوق قرار دارد.

اکسترودها ممکن است بدون هیچ حرارت دهنده یا سرد کننده خارجی کار کنند لیکنت درواقع در این صورت بی درو نیست زیرا اتلاف حرارت به وقوع می پیوندد.از طرف دیگر با حالت همدما در تمام طول اکسترودر مواجه نیستیم زیرا دانه های جامد نسبتاً سردی به اکسترودر تغذیه می شود اما برخی از نواحی اکسترودر مکن است خیلی نزدیک به حالت همدما باشد.

ساختمان عمومی قالب

محفظه:قالب تزریق شامل مجموعه ای از قطعات است که محفظه را تشکیل می دهند.مواد پلاستیک به داخل این محفظه تزریق شده وسرد می شوند.محفظه قطعه ی تزریقی شکل می گیرد،بنابر این محفظه به بخشی از فضای قالب گفته می شود که به شکل قطعه تزریقی است و قطعه در آن شکل می گیرد،محفظه با دو عضو قالب شکل می گیرد.

صفحات حفره ای وماهیچه ای

صفحه ای که شکل آن مانند بیرونی قطعه است را صفحه حفره می نامند به صورت مشابه ماهیچه دارای شکل برآمده از صفحه برآمده است.زمانی که قالب بسته شود بین حفره و ماهیچه فضایی به شکل قطعه ی تزریقی به وجود می آید که آن را محفظه می نامند.

برش تزریقی

در هنگام تزریق مواد پلاستیک به صورت مایع از نازل ماشین خارج شده و از طریق یک مسیر به محفظه قالب وارد می شود. ساده ترین نوع این مسیر یک سوراخ مخروطی شکل در داخل یک بوش است که مواد موجود در این مسیر را اسپرو و بوش را بوش تزریق می گویند.

سیستم راهگاه و دودی

مواد پلاستیک مستقیماًاز طریق تزریق وارد محفظه شده و در قالب هایی که دارای چند محفظه هستند (ثالب های چند محفظه ای ) قبل از ورود به محفظه می باید این مواد را از راهگاه ورودی نیز عبور کند.

حلقه تنظیم

برای اینکه مواد پلاستیک بدون هیچ مانعی وارد قالب شود نازل ماشین وبوش می باید همراستا باشد لرای اطمینان از این موضوع باید قالب در مرکز صفحه ی ماشین نصب شود این هم مرکزی با استفاده از حلقه تنظیم امکان پذیر است.

میله ها وبوش های راهنما

در قالب گیری قطعه ای که ضخامت دیواره ها درآن مهم است و برای اطمینان از منطبق بودن حفره ها و ماهیچه که امری الزامی است با بکار بردن میله ها و بوش های راهنما در دو لنگه قالب هنگام بسته شدن قالب عمل انطباق به صورت رضایت بخشی انجام می شود.

ابعاد میله راهنما باید طوری باشد که انطباق دو نیمه با توجه به نیروهای اعمال شده به قالب امکان پذیر باشد.

نیمه ثابت ونیمه متحرک

قطعات مختلف فالب در یکی از دو نیمه ی قالب جای می گیرند نیمه ای که به صفحه ثابت ماشین بسته می شود نیمه ثابت قالب نامیده می شود.نیمه دیگر قالب که به صفحه متحرک ماشین بسته می شود به صورت مختصر نیمه متحرک قالب نامیده می شود.

اکنون باید تصمیم گرفت حفره و ماهیچه را در کدام نیمه قالب نصب کرد.

عموماًبه دلیلی که در زیر بیان می شود ماهیچه روی نیمه متحرک قالب نصب می شود.

روشهای بکاربردن حفره وماهیچه

مشاهده شده که عموماًماهیچه در نیمه متحرک و حفره در نیمه ثابت قالب قرار می گیرد.روشهای مختلفی هنگام به کاربردن حفرهوماهیچه در نیمه های قالب وجود دارداین روشها در دو دسته تقسیم می شوند.

الف)اینتگری

در این روش حفره یا ماهیچه بر روی یک صفحه فولادی ماشین کاری شده وجزء صفحات اصلی ساختمان قالب است.

ب)روش اینسرتی

در این روش حفره یا ماهیچه از بلوک های کوچک فولادی ساخته می شوند و اصطلاحاًاینسرت نامیده می شوند ودر داخل صفحهای به نام نگهدارنده نصب می شوند.

انتخاب یکی از دو روش فوق اهمیت زیادی دارد وبستگی به نظر طراح قالب دارد.

تصمیم نهایی در واقع بر انتخاب نوع روش ساخت قطعات تاًثیر می گذارد در هر کدام از طرحها صفحه یا مجموعه ای که شامل ماهیچه باشد صفحه ماهیچه وصفحه یا مجموعه ای که شامل حفره باشد صفحه حفره نامیده می شود.

بستن قالب روی صفحات ماشین تزریق

دو روش برای بستن قالب روی ماشین تزریق وجو دارد.

روش اول استفاده از روش مستقیم برای بستن قالب است که در این روش قالب به صفحه ماشین با استفاده از روینده بسته می شود.

برچسبها:

یکتا ماشین

اولین مرکز ارائه دهنده کلیه خدمات دستگاه های تزیق پلاستیک ایرانی ، چینی ، اروپایی (خرید و فروش _ تعمیرات و لوازم جانبی)

آدرس:تهران ، خیابان دماوند ، خیابان سازمان آب،خیابان پنجم شیدایی ، پاساژ شیدایی واحد16

***

تامین کننده دستگاه تزریق پلاستیک داخلی

خط کامل ظروف IML و ربات

فروشنده دستگاه نو و کارکرده و تجهیزات پشتیبانی ارائه مشاوره کارشناسی انواع خطوط تزریق پلاستیک

***

شرکت فن آوران گستر

مرکز خرید و فروش ماشین های تزریق پلاستیک

- مشاوره ، خرید و فروش دستگاه های تزریق پلاستیک

- بازسازی و تعمیرات

- تهیه قالب های تزریق پلاستیک

-دوره های آموزشی کار با دستگاه تزریق پلاستیک

***

دستگاه تزریق پلاستیک دست دوم و نو

فروش ویژه دستگاه های تزریق پلاستیک دست دوم و نو

آدرس : تبریز – چایکنار – بعد از زیر گذر منصور – برج مشاوران – طبقه هفتم – واحد B

آدرس انبار مرکزی : تبریز – اول جاده تهران – جنب پمپ بنزین کندرود

***

تعدادی دستگاه تزریق پلاستیک هایتا سینگر

تعدادی دستگاه تزریق پلاستیک هایتا سینگر چینی با مشخصات زیر به فروش می رسد: 1 عدد 500 تن سال ساخت اواخر 2011 ، 2 عدد 320 تن سال ساخت 2009 ، 1 عدد 320 تن سال ساخت 2010 ، 1 عدد 320 تن سال ساخت 2012 ، 1 عدد 280 تن سال ساخت 2010 ، 1 عدد 280 تن سال ساخت 2011 ، 1 عدد 160 تن سال ساخت 2012

***

گروه فنی مهندسی تجهیزکاران صنعت جنوب TSG

خرید و فروش کلیه دستگاه های تزریق پلاستیک ، دستگاه های بادی ، آسیاب پلاستیک ، سنگین کن و اکستیودر به صورت دست دوم

همچنین ساخت کلیه دستگاه های پلاستیک زنی (با ارسال رایگان به سراسر کشور)

تعمیر و تبدیل دستگاه های قدیمی به دستگاه های جدید و PLC

ساخت کلیه قالب های بادی و تزریق

برچسبها:

نخستین ماشین تزریق 800 تنی در شرکت پارسیان ساخته شد

شرکتماشین سازی پارسیان موفق به طراحی و ساخت نخستین ماشین تزریق پلاستیک با تکنولوژی دو صفحه ای و با نیروی قفل گیره 800 تن شد. کار طراحی و ساخت نهایی این پروژه که از سال 90 در دستور کار شرکت یاد شده قرار داشته در سال 91 به پایان رسید و هم اکنون یکی از این دستگاه ها به کشور عراق صادر شده و در آنجا مشغول کار می باشد.

شرکت ماشین سازی پارسیان اعلام کرده است با توجه به اینکه دستگاه های دو صفحه ای در دنیا دارای تکنولوژی جدید و به روز می باشند و مزایای زیادی نسبت به دستگاه های بازویی به لحاظ مصرف انرژی کمتر، کورس گیره بیشتر و نیروی قفل گیره محکم تر دارند، این توانایی ها باعث شده که با این دستگاه ها بتوان قطعاتی که دارای کورس بلند (مثل سطل های 80 و 90 لیتری) را تولید کرد که هم اکنون در کشور با ماشین های وارداتی چینی انجام می شود.

انجمن صنايع همگن پلاستيك اين موفقيت را به مهندس شاكري مديرين محترم شركت پارسيان تيريك مي گويد.َََ

برچسبها:

شرکت پولاد به موازات تولید ماشین های تزریق پلاستیک ساخت خود، از ابتدای نیمه دوم سال ۱۳۸۸ با هدف تکمیل سبد محصولات و پاسخ گویی به نیاز رو به گسترش بازار داخلی، به ساخت ماشین های تزریق پلاستیک در کشور چین با همکاری شرکت کیفیت محور و صاحب نام Borche مبادرت نموده است.

اصول بنیادین به کار گرفته شده در تحقق این مهم، استفاده از دانش فنی و تجارب انباشته در شرکت پولاد طی سالیان متمادی طراحی و تولید ماشینهای تزریق پلاستیک از یک سو و فرصت های ایجاد شده برای ساخت و تولید با قیمت ارزان در کشور چین از سوی دیگر است.

در پی استقرار تیم مهندسی شرکت پولاد در کشور چین و با به کارگیری شناخت بسیار دقیق و موشکافانه از تمامی جزییات طراحی و ساخت دستگاههای تزریق پلاستیک و اجزا و قطعات و مواد اولیه به کار گرفته شده در ساخت آنها نهایتا سازنده صاحب صلاحیت با دقت نظر تمام همانگونه که صنعت پلاستیک کشور از شرکت پولاد انتظار دارد، انتخاب گردید. در مراحل بعدی، مشخصات فنی مطلوب دستگاهها و کیفیت قطعات و مواد اولیه مصرفی در ساخت ماشین ها و منبع تهیه آنها طبق نظر شرکت پولاد تعیین و مورد توافق قرار گرفت و پس از اعمال تغییرات ضروری در طراحی قبلی دستگاهها، عملیات ساخت این ماشینها در کشور چین شروع شد و عملا تولید سری جدید ماشین های تزریق پلاستیک تحت عنوان سری BTV-III در کارخانه Borche آغاز گردید. جهت اطمینان بیشتر از کیفیت عملیات ساخت و تولید، نمایندگان شرکت پولاد به صورت دائم مامور نظارت بر عملیات ساخت این ماشین ها در کشور چین می باشند.

حاصل تلاش مجموعه مهندسی شرکت پولاد، ارایه طیف گسترده ای از دستگاههایی با قیمت مناسب به منظور کاهش میزان سرمایه گذاری اولیه و لذا کوتاهتر نمودن دوره استهلاک و بازپرداخت سرمایه گذاری در کنار تامین مشخصات فنی و کارایی بالاتر از دستگاههای مشابه و سرعت تولید بیشتر و ایمنی افزونتر آنها می باشد.در این راستا حفظ کیفیت اولیه دستگاهها طی سالهای متمادی بهره برداری (دوام) به عنوان اولویتی اساسی همواره مورد دقت نظر بوده و انتخاب مواد اولیه و اجزا و قطعات با کیفیت مناسب در ساخت دستگاهها به موازات استفاده از دستاوردهای مهندسی مدرن در طراحی و ساخت این ماشینها، دستیابی به این هدف بنیادین را با تمام دشواریهای موجود، (ضمن محفوظ نگهداشتن قیمت اولیه مطلوب) میسر نموده است. پشتیبانی بلند مدت و خدمات پس از فروش کم هزینه و موثر شرکت پولاد به پشتوانه سی سال تجربه ساخت و تولید و حضور در این عرصه، موجب اطمینان خاطر کارآفرینان، حداقل زمان توقف تولید در صورت نیاز به تعمیرات، و حداکثر بهره وری از سرمایه گذاری انجام شده خواهد بود.

ترکیب قیمت و کیفیت ماشین های تزریق پلاستیک سری Poolad-BCH ساخته شده توسط پولاد در کشور چین مطلقا بی رقیب است.

حق انتخاب با شماست.

برچسبها:

- تولید روزانه 5000عدد سبد

- تولید سبدهای 9kg.8kg.6kg.4kgبا مدل 620/200-PA

- تولید سبدهای 18kg.14kg.12kg.11kgبا مدل 1100/300-PA

- تولید سبدهای .25kg.20kg.18kgبا مدل 2800/500-PA

برچسبها:

برچسبها:

آمار

وب سایت:

آمار

وب سایت: